Fue desarrollado antiguamente para soldar metales de espesor mayor a 4 decimas e inferior a 1mm haciendo uso de un gas inerte para su protección de la atmósfera circundante. De ahí derivan las iniciales MIG (Metal Inert Gas).

Este tipo de soldadura consiste en mantener un arco de electrodo consumible de hilo sólido y la pieza que se va a soldar. El arco y el baño de soldadura están protegidos mediante un gas inerte. El electrodo que usamos se alimenta continuamente por una pistola de soldadura.

El uso de las soldaduras MIG, ha ido creciendo debido a su creciente demanda por las empresas, por la mínima cantidad de pérdidas materiales y su mayor productividad.

El electrodo, arco, metal fundido y zonas adyacentes del metal base, quedan protegidas de la contaminación de los gases atmosféricos mediante una corriente de gas que se aporta por la tobera de la pistola, de manera concéntrica al alambre o electrodo.

El proceso MIG / MAG se puede utilizar para el soldeo de todos los materiales (Aceros al carbono, Inoxidables, Aluminio.....)

El electrodo es continuo, lo que aumenta la productividad por no tener que cambiar de electrodo y la tasa de deposición es elevada. Se pueden conseguir velocidades de soldeo mucho más elevadas que con electrodos revestidos.

Se trata un proceso de fácil aplicación que nos permite el soldeo en cualquier posición. Se pueden realizar soldaduras largas sin empalmes entre cordones.

No se requiere eliminar ninguna escoria, puesto que no existe. Por otro lado, se trata de un equipo mas costoso, de mayores dimensiones y que requiere instalación de gas.

Cuando hablamos sobre el proceso básico de este tipo de soldaduras, estamos hablando esencialmente de 3 tipos de técnicas muy distintas entre si. Tenemos la transferencia por “Corto Circuito”, la transferencia “Globular” y, por último, la transferencia de “Arco Rociado (Spray Arc)”.

Transferencia por Corto Circuito: También es conocido como “Arco Corto”, el cambio del metal sucede cuando un corto circuito eléctrico es determinado, osea, esto ocurre cuando en la punta del hilo del alambre hace una unión con la soldadura fundida.

Transferencia Globular: Es un proceso por el cual las gotas del metal licuado, llámese fundido, son demasiado grandes para hundirse por la fuerza de gravedad.

Transferencia por Rociado (Spray Arc): Ocurre cuando pequeñas gotas del metal fundido son extirpadas de la punta del alambre y proyectadas hacia la soldadura licuada o fundida.

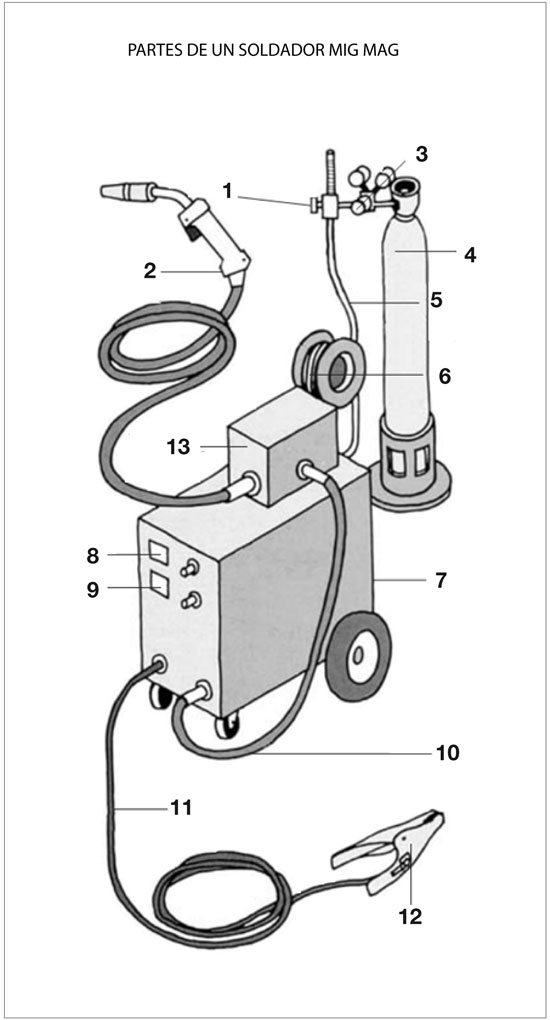

Vamos a repasar brevemente los componentes de un equipo de soldadura MIG/MAG, a fin de tener en claro sus partes principales. La siguiente imagen muestra estos componentes;

1 Caudalímetro: instrumento de medición de caudal.

2 Antorcha o pistola de soldadura: consta de un mango y un gatillo, y dirige el alambre, el gas protector y la corriente hacia la zona de soldadura. En su extremo contiene una boquilla o tubo de contacto (intercambiable para cada tipo de alambre) rodeada de una tobera.

3 Regulador de presión: los reguladores de presión son los instrumentos que nos permiten trabajar en una determinada presión, regulando la presión de salida (los reguladores de presión en este caso no nos permiten aumentar la presión, sino que siempre servirán para disminuir la presión de entrada a la válvula).

4 Cilindro de gas protector: contiene el gas a alta presión y está provisto de un regulador que permite medir el flujo gaseoso. Dependiendo del método (MIG o MAG) y del metal a soldar, el gas más económico y usado es el dióxido de carbono (MAG) y luego le siguen argón (MIG), helio (MIG). También son comunes las mezclas de CO2 con gases inertes para soldaduras MAG.

5 Manguera de suministro de gas

6 Electrodo (hilo): la soldadura MIG/MAG tampoco necesita que nos detengamos para cambiar los electrodos, así que podemos concentrarnos muy bien en lo que estamos haciendo.

7 Fuente de energía: aporta la energía suficiente para fundir el alambre en la pieza de trabajo.

8 Amperímetro: nos permite medir la intensidad de la corriente.

9 Voltímetro: la escala es graduada en voltios.

10 Cable de potencia

11 Cable de retorno

12 Pinza de masa

13 Alimentador del alambre consumible: consta de un motor y rodillos impulsores, y permite el desplazamiento continuo del alambre a través de la pistola para llegar a la zona donde se produce el arco de soldadura. En algunos equipos, el alimentador del alambre viene incorporado directamente en la pistola.

Uno de los atractivos de la soldadura MIG/MAG (Soldadura por Arco con Gas Protector Inerte/Activo, respectivamente) es la facilidad para aprenderla. Con un poco de instrucción, prácticamente cualquier persona puede soldar mediante MIG/MAG tras unas horas de práctica. De hecho, cuanto más se practique, más fácil será y mejores serán las soldaduras. Sin embargo, antes de confiarnos demasiado en nuestras soldaduras, es conveniente que cortemos un cordón que hemos hecho para comprobar la penetración y otras características que nos informarán si la soldadura es tan fuerte como su aspecto.

La gran ventaja del proceso MIG/MAG es que la pistola de soldadura puede manejarse con una sola mano, lo que permite utilizar la otra mano para estabilizar la mano primaria y trazar un cordón parejo. También la pistola permanece a la misma distancia de la soldadura en todo momento, a diferencia de la soldadura por arco, donde la varilla se hace cada vez más corta. La soldadura MIG/MAG tampoco necesita que nos detengamos para cambiar los electrodos, así que podemos concentrarnos muy bien en lo que estamos haciendo.

Para poner a punto nuestro equipo MIG/MAG y comenzar a soldar de modo eficiente, el primer paso será leer todas las instrucciones y precauciones incluidas en el correspondiente manual del usuario.

Una vez que estamos familiarizados con los componentes de nuestro equipo y que hemos elegido el tipo de gas y el tipo de alambre a utilizar, vamos a prestar especial atención a una serie de parámetros clave que debemos ajustar para obtener una soldadura de calidad. Estos parámetros son:

-Intensidad de corriente: controla el aporte de calor, el tamaño de la soldadura y la profundidad de penetración.

-Voltaje del arco: controla el perfil de la soldadura. Velocidad de alimentación del alambre: controla la intensidad de la soldadura.

-Diámetro del alambre: depende de su velocidad de alimentación, de la intensidad de corriente, del gas protector y del material a soldar.

-También debemos tener en cuenta el flujo o caudal de gas protector (depende del material y del alambre utilizado), la longitud del extremo libre del alambre y la velocidad de soldeo. La puesta a punto de todos estos parámetros se realiza siguiendo las instrucciones del fabricante y también existen tablas en manuales especializados de soldadura.

Además, la práctica constante va enseñando mucho. Una vez que hemos regulado estos parámetros, estamos listos para comenzar con el proceso. Para ello:

-Conectamos la boquilla seleccionada y la tobera a la pistola.

-Instalamos el rollo de alambre y regulamos la velocidad de avance del alambre.

-Oprimimos el gatillo de la pistola hasta que sobresalgan aprox. 6 mm de alambre de la boquilla. Si sobresale más, cortamos el excedente con un alicate.

-Abrimos el cilindro de gas protector y oprimimos nuevamente el gatillo de la pistola para purgar el aire de las mangueras y ajustamos el caudalímetro al valor de flujo deseado.

-Graduamos el voltaje y la corriente del equipo, de acuerdo al tipo y espesor de metal a unir.

-Cebamos el arco, empleando el método de rayado o raspado.

-Para extinguir el arco, separamos la pistola del metal o bien soltamos el gatillo y volvemos a oprimirlo. Si el alambre se pega al metal, soltamos el gatillo y cortamos el alambre con un alicate.

-Para depositar un cordón, debemos calentar el metal formando una zona incandescente y luego desplazar la pistola a lo largo de la junta, manteniendo una velocidad uniforme para lograr una soldadura lisa y pareja.

Los pasos 1 y 2 son fundamentales para el buen funcionamiento del equipo. Es muy común que en la soldadura MIG/MAG el operario olvide cambiar las boquillas y/o los alambres y rodillos de una soldadura a otra, y esto se traduce en mala calidad de las soldaduras obtenidas y daños al equipo.

La velocidad de avance del alambre es también muy importante para obtener una buena soldadura con el calor y la penetración adecuados. El ajuste de la velocidad no es complicado. Simplemente hay que escuchar el sonido que el equipo está haciendo mientras se deposita un cordón recto. Si la velocidad es demasiado rápida, la mayor parte del alambre que sale de la tobera estará al rojo vivo y habrá un crujido fuerte. Por lo tanto, hay que ajustar gradualmente la velocidad hasta que obtener un sonido de chisporroteo constante.

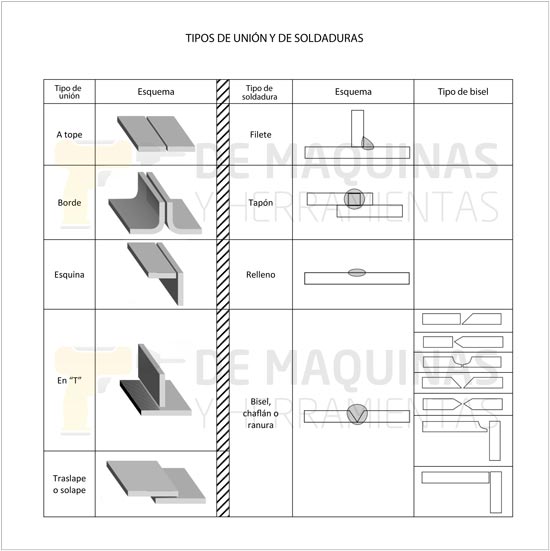

Existen distintos tipos de unión y distintos tipos de soldadura, completamente independientes unos de otros, que pueden realizarse mediante soldadura MIG/MAG. También varían la posición de la pistola, así como el desplazamiento y los movimientos que ésta describe a lo largo de la pieza de trabajo. Cada variable responde al tipo y espesor del metal a soldar, el diámetro de la tobera y la boquilla, la distancia de la tobera a la pieza de trabajo y muchos otros factores.

No hay comentarios:

Publicar un comentario