Buenas a todos, en esta nueva entrada vamos a comentar como indica en el título las diferentes solicitaciones mecánicas de los materiales. Antes de comenzar a definirlas y explicarlas debemos saber a que se refiere con dichas solicitaciones mecánicas.

Aunque suena muy extraño así por su nombre técnico no debéis asustaros, pues a lo largo de esta entrada iréis viendo como todos estos tipos de solicitaciones mecánicas os suenan y os resultan familiares.

Una vez dicho esto y sin más preámbulos pasaremos a centrarnos en dichas solicitaciones, pero no sin antes definir que significado tiene esto de "solicitación mecánica".

¿Qué es una solicitación mecánica?

Se denomina solicitación mecánica a la reacción que se produce en una sección de un sólido como consecuencia de fuerzas externas aplicadas sobre el mismo, dependiendo de sobre que material actué y como sea la fuerza, habrá diferentes tipos de solicitaciones mecánicas.

Tipos de Solicitaciones Mecánicas

Una vez entendido que es una solicitación mecánica, podremos ver que dependiendo como actúan las fuerzas en los materiales, estos deberán ser capaces de soportarlas para cumplir su función.

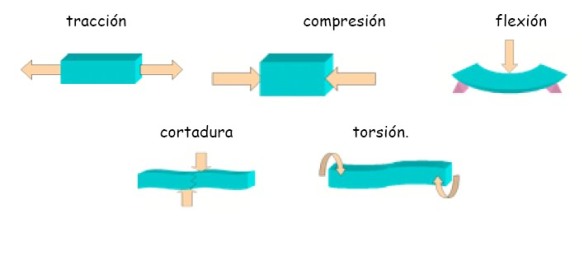

Los tipos de esfuerzos que deben soportar los diferentes elementos de las estructuras son:

TRACCIÓN:

En el cálculo de estructuras e ingeniería se denomina tracción al esfuerzo interno a que está sometido un cuerpo por la aplicación de dos fuerzas que actúan en sentido opuesto, y tienden a estirarlo. Un cuerpo sometido a un esfuerzo de tracción sufre deformaciones y estiramientos en ciertas direcciones por efecto de la tracción.

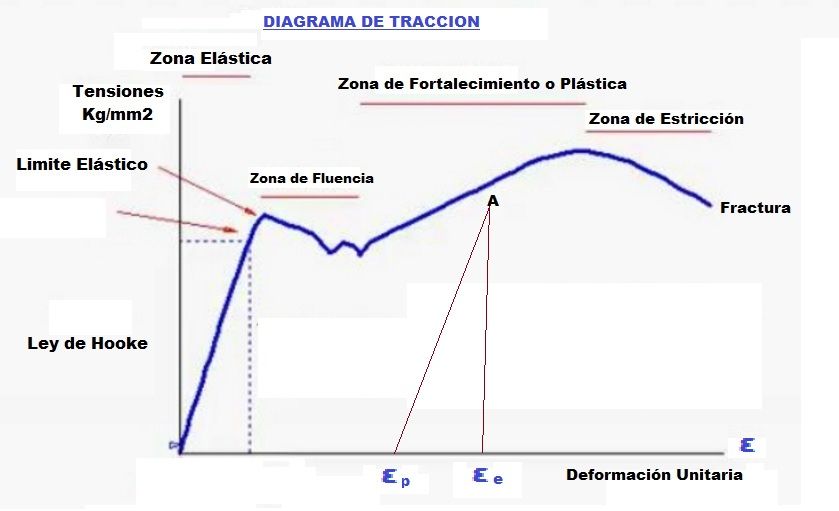

Cuando se trata de cuerpos sólidos, las deformaciones pueden ser permanentes: en este caso, el cuerpo ha superado su punto de fluencia y se comporta de forma plástica, de modo que tras cesar el esfuerzo de tracción se mantiene el alargamiento; si las deformaciones no son permanentes se dice que el cuerpo es elástico, de manera que, cuando desaparece el esfuerzo de tracción, aquél recupera su longitud primitiva. La relación entre la tracción que actúa sobre un cuerpo y las deformaciones que produce se suele representar gráficamente mediante un diagrama de ejes cartesianos que ilustra el proceso y ofrece información sobre el comportamiento del cuerpo de que se trate.

El ensayo de tracción de un material consiste en someter a una probeta normalizada a un esfuerzo axial de tracción creciente hasta que se produce la rotura de la misma. Este ensayo mide la resistencia de un material a una fuerza estática o aplicada lentamente. Las velocidades de deformación en un ensayo de tensión suelen ser muy pequeñas.

En el ensayo se mide la deformación de la probeta entre dos puntos fijos de la misma a medida que se incrementa la carga aplicada, y se representa gráficamente en función de la tensión. En general, la curva tensión-deformación así obtenida presenta cuatro zonas diferenciadas:

-Zona Elástica: Hay una zona de la gráfica del ensayo de tracción en la que la relación entre la tensión y la deformación es lineal, es decir hay una proporción entre la tensión aplicada y la deformación producida en el material.

-Punto de fluencia: Es el punto del inicio de la zona de fluencia. Es aquel donde aparece un considerable alargamiento o fluencia del material sin el correspondiente aumento de carga que, incluso puede disminuir la carga mientras dura la fluencia y aumentar de deformación como se ve en la gráfica.

-Zona Plástica: En esta zona los alargamientos son permanentes. Si el ensayo se detiene, por ejemplo en el punto A de la gráfica, se recupera el alargamiento elástico εe sufrido, quedando un alargamiento remanente o plástico llamado ep o εp. La curva en la zona plástica tiene menos pendiente que en la elástica, ya que para conseguir grandes alargamientos no es necesario un incremento de la carga elevado.

-Zona de Estricción: A partir del punto del "esfuerzo último", la deformación se localiza en una zona determinada de la probeta en lugar de hacerlo en toda su longitud. Como resultado, tiende a desarrollarse una estricción o cuello en esta zona a medida que la probeta se alarga cada vez más. La tensión disminuye (curva hacia abajo) y la probeta termina por romperse en esa zona en el punto de fractura.

COMPRESIÓN:

El esfuerzo de compresión es la resultante de las tensiones o presiones que existen dentro de un sólido deformable o medio continuo, caracterizada porque tiende a una reducción de volumen del cuerpo, y a un acortamiento del cuerpo en determinada dirección.

Los ensayos practicados para medir el esfuerzo de compresión son contrarios a los aplicados al de tracción, con respecto al sentido de la fuerza aplicada. Tiene varias limitaciones:

-Dificultad de aplicar una carga concéntrica o axial, sin que aparezca pandeo.

-Una probeta de sección circular es preferible a otras formas.

FLEXIÓN:

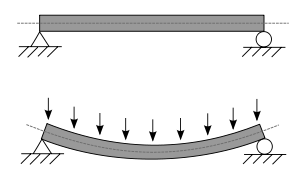

Las fuerzas que actúan sobre un material y tienden a hacer que se doble, se denominan fuerzas de flexión. Es una combinación de compresión y tracción. Mientras que las fibras superiores de la pieza sometida a flexión se acortan, las inferiores se alargan.

El rasgo más destacado es que un objeto sometido a flexión presenta una superficie de puntos llamada fibra neutra tal que la distancia a lo largo de cualquier curva contenida en ella no varía con respecto al valor antes de la deformación. El esfuerzo que provoca la flexión se denomina momento flector.

Ejemplo de flexión mecánica: arriba, un elemento tal como una barra se encuentra en estado de reposo; en la figura de abajo dicho elemento es sometido a una fuerza. El elemento, en consecuencia, se dobla en el mismo sentido de la fuerza.

CIZALLA:

Un cuerpo está sometido a un esfuerzo de cizalladura (también llamado de cizallamiento, de corte o esfuerzo cortante) cuando se le aplican dos fuerzas de sentido opuesto que tienen tendencia a cortarlo. De este modo unas fibras del material tienden a moverse en un sentido mientras las contiguas intentan ir en el contrario provocando desgarros en el material así como pequeños dobleces.

TORSIÓN:

En ingeniería, torsión es la solicitación que se presenta cuando se aplica una fuerza sobre el eje longitudinal de un elemento.

Se caracteriza geométricamente porque cualquier curva paralela al eje de la pieza deja de estar contenida en el plano formado inicialmente por las dos curvas. En lugar de eso una curva paralela al eje se retuerce alrededor de él.

Torsión uniforme: Una torsión será uniforme cuando se cumplan dos condiciones básicas, primero el únicos esfuerzo presente es un momento torsor, constante en toda la pieza; y segundo los extremos de la barra puedan alabear libremente.

Si alguno de las dos condiciones anteriores no se cumplen, se denominará torsión no uniforme.

Tras haber tratado y explicado que son las solicitaciones mecánicas y los diferentes tipos de las mismas, espero que os haya servido de gran ayuda y utilidad, cualquier duda o sugerencia de mejora para esta entrada dejarme un comentario e intentare resolverlo y solucionarlo.

Nos vemos en la próxima entrada un saludo, y a cuidarse!