Obtención del Hierro y su uso industrial

Una de las

actividades más importantes en el desarrollo de la civilización es la obtención

de metales con los que fabricar herramientas. Este conjunto de procesos es

bastante complejo, y específico para cada metal.

Pero siempre causa un

gran impacto sobre el medio ambiente, que debe minimizarse en lo posible.

Vamos a ver como

ejemplo la obtención del mineral de hierro, y su transformación en las

distintas formas de hierro y acero; a esto se le denomina siderurgia.

La industria de fabricación de aceros es de las más importantes de cualquier

sector industrial.

Primero hay que sacar

el mineral de la mina, que suele ser subterránea en el caso del mineral de

hierro, aunque el desbordante crecimiento de la construcción ha multiplicado el

aprovechamiento de las minas a cielo abierto; este tipo de mina genera un

enorme impacto, hasta el punto de que genera el 75% de todos los residuos

industriales de España, según el Instituto Nacional de Estadística.

El transporte del

mineral dentro y fuera de la mina obliga al uso de gran número de vehículos.

Cuando llega el

mineral de hierro a la industria, se procesa junto a caliza y carbón mineral en

los altos hornos, de forma semejante a grandes chimeneas, donde

ocurren las reacciones que transforman el óxido de hierro inicial en hierro

metálico.

Los altos hornos

consumen una enorme cantidad de energía, y producen muchos gases que terminan,

en mayor o menor medida, en la emisión de gases que se difunden en la atmósfera

circundante.

El hierro así

obtenido contiene una gran cantidad de impurezas, entre ellas el carbono, que

si excede cierta proporción, convierte a la aleación en frágil y muy dura.

Para eliminar las

impurezas y el carbono en exceso se usan los convertidores, que

mediante calentamiento e inyección de gases convierten la mezcla en acero,

que no es más que hierro con carbono, al que se puede añadir la proporción

deseada de otros elementos.

El

hierro es el metal duro más usado, con el 95 % en peso de la producción

mundial de metal. El hierro puro

(pureza a partir de 99,5 %) no tiene demasiadas aplicaciones, salvo

excepciones para utilizar su potencial magnético. El hierro tiene su gran

aplicación para formar los productos siderúrgicos,

utilizando éste como elemento matriz para alojar otros elementos aleantes tanto

metálicos como no metálicos, que confieren distintas propiedades al material.

Se considera que una aleación de hierro es acero si contiene

menos de un 2,1 % de carbono; si el porcentaje es mayor, recibe el nombre de fundición.

El acero es indispensable debido a su bajo

precio y tenacidad, especialmente en automóviles, barcos y componentes estructurales

de edificios.

Las aleaciones férreas presentan una gran

variedad de propiedades mecánicas dependiendo de su composición o el

tratamiento que se haya llevado a cabo.

Producción del acero

Se denomina acero a las aleaciones del hierro con el carbono

y otros elementos, que al calentarlas hasta altas temperaturas, pueden ser

sometidas a la deformación plástica por laminado, estirado, forjado, estampado.

El acero contiene hasta 2% de carbono y ciertas cantidades de silicio y

manganeso y también impurezas nocivas: fósforo y azufre, las cuales no se

pueden eliminar por completo del metal por los métodos metalúrgicos. Aparte de

estas impurezas los aceros pueden contener algunos elementos de aleación:

cromo, níquel, vanadio, titanio y otros.

El acero se elabora

primordialmente por la transformación del hierro fundido en forma de arrabio. La

tarea de la transformación del arrabio en acero se reduce a la extracción de

las cantidades sobrantes de carbono, silicio, manganeso y las impurezas nocivas

que contiene.

Esta tarea se puede llevar a cabo porque el carbono y las otras

impurezas, bajo la acción de altas temperaturas, se unen con el oxígeno de un modo mas enérgico que el

hierro y pueden extraerse con pérdidas insignificantes de hierro.

Para

la transformación del arrabio a acero se utilizan dos métodos generales:

1.- El método de los convertidores.

2.- El

uso de hornos especiales.

La

esencia del método de los convertidores para la obtención del acero consiste en

que a través del hierro fundido líquido cargado al convertidor, se inyecta

aire, que burbujea dentro de la masa fundida y cuyo oxígeno oxida el carbono

y otras impurezas.

El convertidor presenta un recipiente en forma de pera, soldado con

chapas gruesas de acero y revestido interiormente con material refractario. En

la parte central del convertidor, exteriormente se hallan dos tetones

cilíndricos llamados muñones que sirven de soporte y permiten girar el

convertidor. Uno de los muñones es hueco y se une con el tubo conductor de

aire. Del muñón el aire es conducido por un tubo y por la caja de aire al

fondo. En el fondo del convertidor están las toberas a través de las cuales el

aire se suministra al convertidor a presión. También se utiliza la ayuda de oxígeno con lo que el proceso se hace mas rápido y eficiente.

Para

cargar el convertidor este se hace girar de la posición vertical a la

horizontal, se agrega el arrabio fundido y se regresa el convertidor a su

posición vertical, en ese momento se pone en marcha el soplado. El volumen de

metal incorporado constituye de 1/5 a 1/3 del volumen de la altura de la parte casi

cilíndrica.

1.- Convertidor con revestimiento ácido: (procedimiento Bessemer) utilizado

para los arrabios con una cantidad mínima de fósforo (0.07%) y azufre (0.06%).

2.-

Convertidor con recubrimiento básico: (procedimiento Thomas) utilizado para los

arrabios con mayor abundancia de fósforo (hasta 2.5%).

El

uso razonable del hierro fundido y la mas completa utilización de la chatarra

ferrosa, se logra al producir aceros en horno.

A diferencia de los convertidores, los hornos de producción de acero son

cámaras revestidas con material refractario donde se vierte arrabio en lingotes

o líquido y chatarra ferrosa, junto con otros materiales que sirven de

fundentes y aportadores de elementos necesarios para los procesos de oxidación.

Luego el material se calienta por diversos métodos hasta su fundición con lo

que comienzan los procesos de oxidación de las impurezas y del propio hierro y

se va formando la escoria.

En estos hornos no se inyecta aire a la masa de metal fundido como en los

convertidores, por el contrario los procesos de oxidación de las impurezas se

realizan al interactuar los componentes de la escoria con el metal fundido de

abajo.

Para lograr acero líquido dentro del horno se necesita una fuente intensa de

calor que interactúe con el contenido del horno y pueda fundir el metal. Se

distinguen dos tipos generales:

1.- Los que usan combustible (hornos Martin).

2.- Los

que usan electricidad (de arco eléctrico y de inducción).

En

los hornos Martin (combustible) se elabora probablemente la mayor parte del

acero producido en el mundo. En estos hornos el combustible utilizado puede ser

gaseoso, líquido, sólido en polvo o sus combinaciones.

Clasificación de los aceros por %C

Los aceros se pueden clasficiar en

función de varios criterios, esto da lugar a varias clasificaciones, la más

utilizada de todas ellas es la clasificación en función del porcentaje

de carbono disuelto:

El porcentaje de carbono disuelto en

el acero condiciona las propiedades del mismo. Así cuanto mayor sea el

porcentaje de carbono disuelto en el acero, éste presenta más dureza y más

resistencia a la tracción. Teniendo esto presente es posible clasificar los

aceros en:

|

Contenido

límite para aceros no aleados

|

|

|

Elemento

|

Contenido

|

|

Aluminio

|

0,10

|

|

Bismuto

|

0,10

|

|

Boro

|

0,0008

|

|

Cobalto

|

0,10

|

|

Cobre

|

0,40

|

|

Cromo

|

0,30

|

|

Manganeso

|

1,60

|

|

Molibdeno

|

0,08

|

|

Novio

|

0,05

|

|

Níquel

|

0,30

|

|

Plomo

|

0,40

|

|

Silicio

|

0,60

|

|

Titanio

|

0,05

|

|

Vanadio

|

0,10

|

|

Volframio

|

0,10

|

|

Lantánidos

|

0,05

|

|

Otros excepto (P, C, N y O)

|

0,05

|

Por otro

lado es posible hablar de aceros aleados y aceros no aledos. Se consideran

aceros no aleados aquellos en los cuales el porcentaje de

elementos químicos que forman el acero no supera el valor indicado en la

siguiente tabla:

|

Contenido

límite para aceros no aleados

|

|

|

Elemento

|

Contenido

|

|

Aluminio

|

0,10

|

|

Bismuto

|

0,10

|

|

Boro

|

0,0008

|

|

Cobalto

|

0,10

|

|

Cobre

|

0,40

|

|

Cromo

|

0,30

|

|

Manganeso

|

1,60

|

|

Molibdeno

|

0,08

|

|

Novio

|

0,05

|

|

Níquel

|

0,30

|

|

Plomo

|

0,40

|

|

Silicio

|

0,60

|

|

Titanio

|

0,05

|

|

Vanadio

|

0,10

|

|

Volframio

|

0,10

|

|

Lantánidos

|

0,05

|

|

Otros excepto (P, C, N y O)

|

0,05

|

Aquellos

aceros que tienen mayor porcentaje de los indicados en las tablas son

requeridos para utilizaciones especiales, y están recogidos en las

normas UNE.

Constituyentes de los aceros

FERRITA (Feα )

Es una

solución sólida de carbono en hierro alfa.

Su

solubilidad a la temperatura ambiente es del orden de 0.008% de carbono, por lo

que se considera hierro puro. La máxima solubilidad de carbono en el hierro

alfa es de 0.02% a 723°C.

|

La ferrita

es la fase más blanda y dúctil de los aceros, cristaliza en la

red BCC, tiene una dureza de 90 Brinell y una resistencia a la tracción de 28

kg/mm2, llegando hasta un alargamiento del 40%.

|

Al

microscopio se observa como granos poligonales claros.

La ferrita

también aparece como elemento eutectoide de

la perlita formando láminas paralelas separadas por otras láminas de cementita.

En los

aceros hipoeutectoides templados, puede aparecer mezclada con la martensita

cuando el temple no ha sido bien efectuado.

CEMENTITA

(Fe3C)

Es carburo

de hierro Fe3C y contiene 6.67% C.

Es el

microconstituyente más duro y frágil de los aceros, alcanzando

una dureza Brinell de 700 (68 Rc) y cristaliza en la red ortorrómbica.

|

.

|

PERLITA

Es el

microconstituyente eutectoide formado por capas alternadas de

ferrita y cementita.

Compuesta

por el 88 % de ferrita y 12 % de cementita, contiene el 0.8%C.

Tiene una

dureza de 250 Brinell, resistencia a la tracción de 80 kg/mm2 y

un alargamiento del 15%.

La perlita

aparece en general en el enfriamiento lento de la austenita y por la

transformación isotérmica de la austenita en el rango de 650 a 723°C.

Su nombre se

debe a las irisaciones que adquiere al iluminarla, parecidas a las perlas.

Si el enfriamiento es rápido

(100-200°C/seg.), la estructura es poco definida y se denomina SORBITA.

Si la perlita laminar se somete a un

recocido a temperatura próxima a 723°C, la cementita adopta la forma de

glóbulos incrustados en la masa de ferrita, denominándose perlita globular.

AUSTENITA

Es el constituyente más

denso de los aceros y está formado por una solución sólida por

inserción de carbono en hierro gamma.

La cantidad de carbono disuelto,

varía de 0.8% al 2% C que es la máxima solubilidad a la temperatura

de 1130°C. No es estable a la temperatura ambiente.

La austenita cristaliza en la red

FCC, con una dureza de 300 Brinell, una resistencia a la tracción de 100 kg/mm2 y

un alargamiento del 30 %, no es magnética.

|

.

|

MARTENSITA

Es el constituyente de los aceros

templados; está conformado por una solución sólida sobresaturada de carbono

o carburo de hierro en ferrita y se obtiene por enfriamiento rápido de los

aceros desde su estado austenítico a altas temperaturas.

El contenido de carbono suele variar

desde muy poco carbono hasta el 1% de carbono, sus propiedades físicas varían

con su contenido en carbono hasta un máximo de 0.7%C.

La martensita tiene una dureza

de 50 a 68 Rc, resistencia a la tracción de 170 a 250 kg/mm2 y

un alargamiento del 0.5% al 2.5%.

Es muy frágil y presenta un aspecto

acicular formando grupos en zigzag con ángulos de 60 grados.

TROOSTITA

Es un agregado muy fino de cementita

y ferrita que se produce por un enfriamiento de la austenita con una velocidad

de enfriamiento ligeramente inferior a la crítica de temple, por transformación

isotérmica de la austenita en el rango de temperatura

de 500ºC a 600ºC, o por revenido a 400ºC.

Sus propiedades físicas son

intermedias entre la martensita y la sorbita: tiene una dureza de 400

a 500 Brinell, una resistencia a la tracción de 140 a 175 kg/mm2 y

un alargamiento del 5 al 10%.

Es un constituyente nodular oscuro y

aparece generalmente acompañando a la martensita y a la austenita.

SORBITA

Es también un agregado fino de

cementita y ferrita.

Se obtiene por enfriamiento de la

austenita con una velocidad de enfriamiento bastante inferior a la crítica de

temple o por transformación isotérmica de la austenita en la zona

de 600ºC a 650ºC, o por revenido a la temperatura de 600ºC.

Su dureza es de 250 a 400

Brinell, su resistencia a la tracción es de 88 a 140 kg/mm2,

con un alargamiento del 10 al 20%.

Tanto la trostita como la sorbita

pueden considerarse como perlita de grano muy fino.

BAINITA

Es el constituyente que se obtiene

en la transformación isotérmica de la austenita cuando la temperatura del baño

de enfriamiento es de 250ºC a 500°C.

Se diferencian dos tipos de

estructuras:

- la bainita

superior de aspecto arborescente formada a 500ºC-580°C.

-la bainita

inferior, formada a 250ºC-400ºC tiene un aspecto acicular similar a la

martensita y constituida por agujas alargadas de ferrita que contienen delgadas

placas de carburos.

La bainita tiene una dureza variable

de 40 a 60 Rc comprendida entre las correspondientes a la perlita y a

la martensita.

Los constituyentes que pueden presentarse en los

aceros aleados son los mismos de los aceros al carbono, aunque la austenita

puede ser único contituyente y además pueden aparecer otros carburos simples y

dobles o complejos.

¿Qué son los constituyentes de los aceros? y ¿Relación de los constituyentes con los granos de los aceros?

La metalografía es la disciplina que estudia microscópicamente las características

estructurales de un metal o de una aleación. Sin duda, el microscopio es la herramienta más importante del metalurgista

tanto desde el punto de vista científico como desde el técnico. Es posible

determinar el tamaño de grano, forma y distribución de varias fases e inclusiones que tienen gran efecto

sobre las propiedades mecánicas del metal. La microestructura revelará el

tratamiento mecánico y térmico del metal y, bajo un conjunto de condiciones

dadas, podrá predecirse su comportamiento.

El tamaño de grano

tiene un notable efecto en las propiedades mecánicas del metal. Los efectos del

crecimiento de grano provocados por el tratamiento térmico son fácilmente

predecibles. La temperatura, los

elementos aleantes y el tiempo de impregnación térmica afectan el

tamaño del grano.

En metales, por lo general, es preferible un

tamaño de grano pequeño que uno grande. Los metales de grano pequeño tienen

mayor resistencia a la tracción, mayor dureza y se

distorsionan menos durante el temple, así como también son menos susceptibles

al agrietamiento. El grano fino es mejor para herramientas y dados. Sin embargo, en los aceros el

grano grueso incrementa la endurecibilidad, la cual es deseable a menudo para

la carburización y también para el acero que se someterá a largos procesos de trabajo en frío.

Todos

los metales experimentan crecimiento de grano a altas temperaturas. Sin

embargo, existen algunos aceros que pueden alcanzar temperaturas relativamente

altas (alrededor de 1800 F o 982 C) con muy poco crecimiento de grano, pero

conforme aumenta la temperatura, existe un rápido crecimiento de grano. Estos

aceros se conocen como aceros de grano fino. En un mismo acero puede producirse

una gama amplia de tamaños de grano.

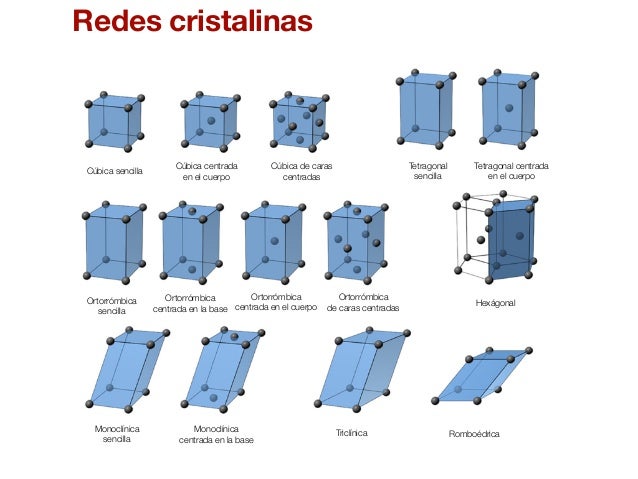

La estructura cristalina es

la forma sólida de cómo se ordenan y empaquetan los átomos, moléculas, o iones.

Tratamientos térmicos

en los aceros. Influencia en las propiedades mecánicas y por tanto en los

constituyentes

El

tratamiento térmico en el material es uno de los pasos fundamentales para que

pueda alcanzar las propiedades mecánicas para las cuales está creado. Este tipo

de procesos consisten en el calentamiento y enfriamiento de un metal en su

estado sólido para cambiar sus propiedades físicas. Con el tratamiento térmico

adecuado se pueden reducir los esfuerzos internos, el tamaño del grano,

incrementar la tenacidad o producir una superficie dura con un interior dúctil.

Los

tratamientos térmicos han adquirido gran importancia en la industria en

general, ya que con las constantes innovaciones se van requiriendo metales con

mayores resistencia tanto al desgastes como a la tensión. Los principales:

-Temple: Su

finalidad es aumentar la dureza y la resistencia del acero. Para ello, se

calienta el acero a una temperatura ligeramente elevada y se enfría luego

mas o menos rápidamente.

-Revenido: Solo se aplica a aceros

previamente templados, para disminuir ligeramente los efectos del temple,

conservando parte de la dureza y aumentar la tenacidad.

-Recocido: Consiste básicamente en

un calentamiento hasta la temperatura de austenizacion seguido de un

enfriamiento lento. Con este tratamiento se logra aumentar elasticidad,

mientras que disminuye la dureza.

-Normalizado: Tiene por objetivo

dejar un material en estado normal, es decir, ausencia de tensiones internas y

con una distribución uniforme del carbono.

Diagramas de enfriamiento (curvas de s)

Se

denomina curva TTT al diagrama que relaciona el tiempo y la temperatura

requeridos para una transformación isotérmica.

Los

diagramas TTT son gráficas que representan la temperatura frente al tiempo

(normalmente en escala logarítmica).

Son

muy útiles para entender las transformaciones de un Acero que se enfría isotérmicamente.

Así por ejemplo, en el caso del acero, y más concretamente para la fase

Austenita, que es inestable debajo de la temperatura de transformación

eutectoide, se necesita saber cuánto tiempo requerirá para empezar a

transformarse a una temperatura subcrítica específica, cuánto tiempo precisará

para estar completamente trasformada y cuál será la naturaleza del producto de

esta transformación.

Los diagramas tiempo-temperatura-transformación para

transformaciones isotérmicas y para transformaciones de enfriamiento continuo

se usan para predecir la microestructura y dureza deseadas.